Контроль качества сварки стальных труб

76

76

Сварные соединения стальных труб обеспечивают надежную работу газопровода в процессе эксплуатации. Качество выполненных соединений проверяется:

-

визуальным и измерительным контролем;

-

неразрушающими методами;

-

механическими испытаниями.

Визуальный и измерительный контроль

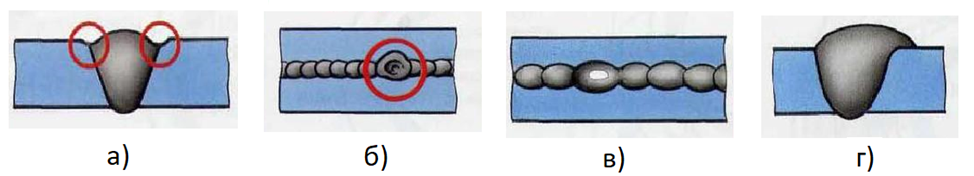

Рис.1 Дефекты сварного шва, выявляемые внешним осмотром

При визуальном контроле внешним осмотром и измерениями выявляют различные дефекты сварного шва: отклонения по геометрическим размерам, подрезы, трещины, чрезмерное или малое усиление и т.д. Подрезы (рис.1, а) представляют собой углубления (канавки) по краям шва. Они возникают из-за большого сварочного тока, длинной дуги и устраняются подваркой. Кратеры (рис.1, б) возникают в результате резкого обрыва дуги и представляют собой воронкообразное углубление в середине или конце сварного шва. Прожог (рис.1, в) – это сквозное отверстие в сварном шве в результате вытекания металла из сварочной ванны. Причины – большой ток при малой скорости сварки, чрезмерный зазор между свариваемыми кромками. Наплывы (рис.1, г) возникают из-за большого сварочного тока, неправильного наклона электрода. Малое или чрезмерное усиление ослабляют шов. Чрезмерное усиление шва устраняется зачисткой абразивным инструментом.

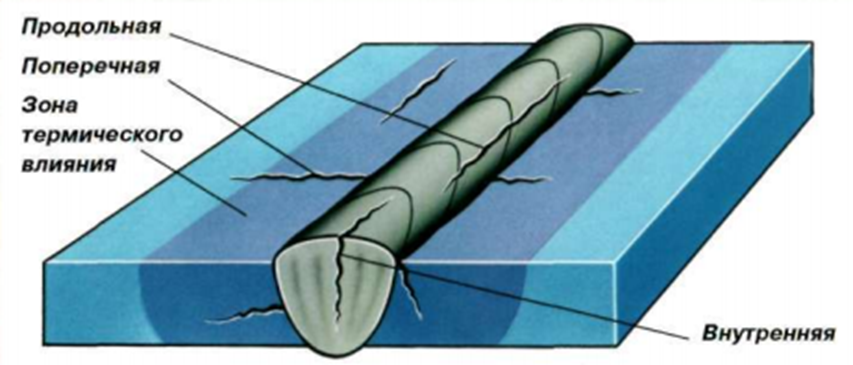

Рис.2 Трещины сварных соединений

Трещина (рис.2) – частичное разрушение сварного шва в виде разрыва. Они могут выходить наружу, и тогда обнаруживаются при внешнем осмотре. Продольные трещины располагаются вдоль сварного шва. Поперечные трещины ориентированы поперек оси сварного шва. Они могут находиться непосредственно в металле шве, на границе сплавления или в зоне термического влияния. Трещины и прожоги относятся к числу наиболее опасных дефектов.

Стыки, сваренные ручной дуговой или газовой сваркой, по результатам внешнего осмотра должны соответствовать ГОСТ 16037 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры» по ширине шва, размеру усиления, Также необходимо швы и прилегающие поверхности на расстоянии не менее 20 мм по обе стороны шва необходимо очистить от шлака, окалины, брызг металла и др. Не должно быть трещин, прожогов, кратеров, выходящих на поверхность пор, подрезов глубиной более 5% толщины стенки трубы (более 0,5 мм) и длиной более одной трети окружности стыка (более 150 мм).

Внутренние дефекты

Отдельные дефекты сварного шва нельзя выявить внешним осмотром. Такие дефекты именуют внутренними.

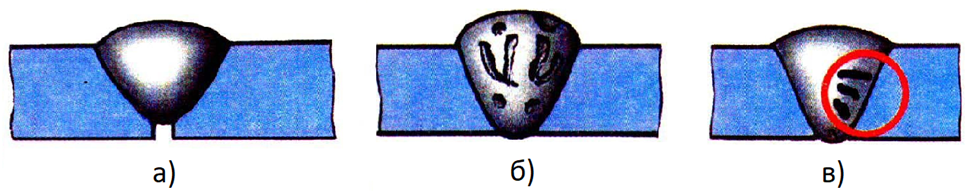

Рис.3 Внутренние дефекты сварного шва

Непровар (рис.3, а) – это местное несплавление в сварном шве из-за неполного расплавления кромок. Непровары возникают из-за загрязнения кромок, завышенной скорости сварки, недостаточного сварочного тока. Поры (рис.3, б) – это полости округлой формы в сварном шве, шлаковые включения (рис.3, в) – небольшие объемы, заполненные неметаллическими веществами (шлаками, оксидами). Шлаковые включения могут появиться при заполнении сварочным шлаком непроваров и подрезов, или в случае некачественной очистки предыдущего слоя от шлаковой корки. Также поры и шлак появляются при завышенной скорости сварки.

Радиографический контроль

При положительных результатах визуального контроля проводят неразрушающий контроль физическими методами. Основной метод – радиографический, когда сварные соединения просвечивают рентгеновскими или гамма-лучами, что обеспечивает наиболее четкую картину качества сварного шва. Требования к радиографическому контролю устанавливает ГОСТ 7512 «Контроль неразрушающий. Соединения сварные. Радиографический метод».

Рис.4 Рентгеновский аппарат Арина-3

Для просветки используют переносные рентгеновские аппараты (рис.4). С одной стороны трубы закрепляют аппарат, с противоположной – пленку.

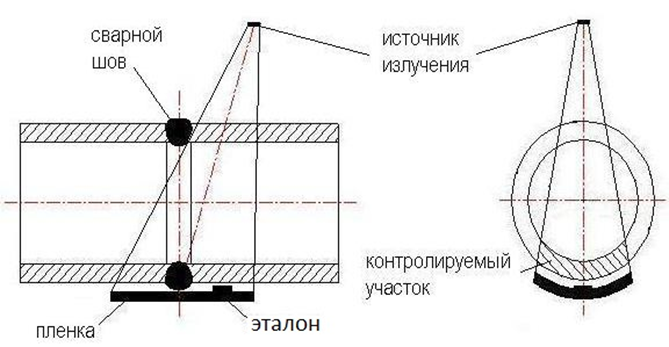

Рис.5 Схема радиографического контроля

Радиографический контроль (рис.5) через две стенки применяется для газопроводов диаметром более 50 мм. Контролируется часть сварного шва, под которой закрепляется пленка. Рядом со швом размещается эталон чувствительности, сравнение с которым позволяет определить размеры дефектов. Для контроля всего сварного соединения требуется не менее трех снимков. После проведения съемки рентгеновские пленки проявляются, далее производится их расшифровка с помощью негатоскопа - устройства со светящимся экраном, на который накладывается снимок. Выявленные дефекты регистрируются в протоколе проверки сварных швов, в котором делается вывод о качестве сварного соединения.

Полученное на рентгеновской пленке изображение внутренней структуры позволяет дать наглядное документальное подтверждение результатов контроля. Через трещины, поры, шлаковые включения и непровары излучение проходит с различной интенсивностью, отличающейся от интенсивности излучения, проходящего через сплошной металл. Основной металл поглощает больше излучения, дефекты – меньше.

В результате на пленке дефекты фиксируются в виде светлых пятен. При рассмотрении проявленной пленки на ней определяется не только наличие дефектов, но и их размеры. Для этого сравнивают степень почернения дефектных мест с почернением, даваемым эталоном чувствительности, который снимается на пленку вместе со стыком.

По результатам радиографического контроля стыки бракуют при наличии следующих дефектов:

-

трещины, прожоги, незаваренные кратеры;

-

непровары по разделке шва;

-

непровары в корне шва и между валиками свыше 25 мм на каждые 300 мм длины сварного соединения или свыше 10% периметра при длине сварного соединения менее 300 мм;

-

размеры дефектов стыков (пор, шлаковых и других включений) превышают установленные для класса 6 по ГОСТ 23055.

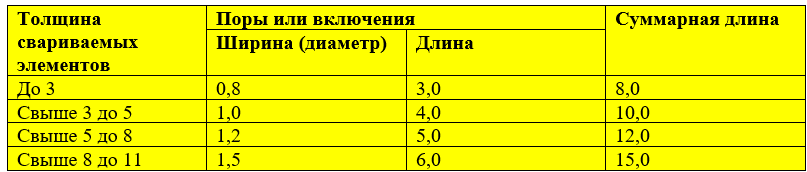

ГОСТ 23055 "Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединении по результатам радиографического контроля" устанавливает класс сварных соединений по максимальным допустимым размерам пор, шлаковых, вольфрамовых и окисных включений, выявляемых при радиографическом контроле. Для 6 класса стандартом определены максимальные размеры дефектов, указанные в таблице 1. При превышении размеров дефектов сварные стыки признаются негодными и бракуются.

Таблица 1

Ультразвуковой контроль

Ультразвуковой метод контроля основан на способности ультразвука проникать в металл и отражаться от поверхности трещин, непроваров, шлаковых включений и других дефектов шва благодаря различной проводимости звука металлом и воздухом либо другими включениями. При движении в однородной среде звуковые волны не изменяют свое направление. Отражение происходит на границе сред с разным удельным акустическим сопротивлением. Чем сильнее оно отличается, тем большая часть звуковой волны отразится от границы раздела.

Рис.6 Ультразвуковой контроль сварных соединений

Ультразвуковой дефектоскоп генерирует звуковые волны, а также фиксирует отраженный сигнал. Полученная информация выводится на монитор, которым снабжен прибор (рис.6). Однако ультразвуковой метод не позволяет определить характер дефектов. Его применяют для контроля сварки газопроводов при условии проведения выборочной проверки не менее 10% стыков радиографическими методами.

По результатам ультразвукового контроля стыки бракуют при наличии дефектов, площадь которых превышает площадь отверстия в стандартных образцах предприятия, прилагаемых к ультразвуковому аппарату, а также при наличии дефектов протяженностью более 25 мм на 300 мм длины сварного соединения или на 10% периметра при длине соединения менее 300 мм.

Механические испытания

Механическим испытаниям подвергают стыки стальных газопроводов, не подлежащие неразрушающему контролю, и стыки подземных газопроводов, сваренные газовой сваркой. Проводят испытания на растяжение и на изгиб или сплющивание.

Рис.7 Испытание на разрыв

Растяжение – это деформация, при которой увеличивается длина тела. Оно происходит под действием сил, приложенных к обоим концам тела и направленных вдоль его оси. Испытания на растяжение проводят на разрывной машине. Для этого из стыка вырезают три образца с неснятым усилением. Сварные стыки труб диаметром до 50 мм включительно испытывают целиком. В верхний и нижний захваты разрывной машины закрепляют головки образца (рис.7). Верхний захват неподвижен. Нижний захват плавно опускается, растягивая образец до тех пор, пока он не разорвется.

Машина снабжена устройством для измерения прилагаемого усилия. Показатели прочности определяют по диаграмме растяжения, на которой по горизонтали откладывается удлинение образца в миллиметрах, а по вертикали – усилие, прилагаемое к образцу. Результат испытания считается положительным, если предел прочности сварного стыка оказался не меньше предела прочности основного металла.

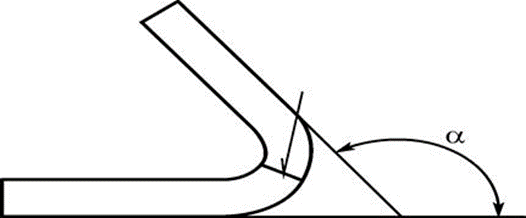

Рис.8 Образец после испытания на изгиб

На изгиб испытывают сварные стыки труб с условным диаметром свыше 50 мм. Для этого из стыка вырезают образцы со снятым усилением (рис.8). Стыки считаются качественными, если при изгибе образцов на определенный угол на нем не появляется трещина в растягиваемой зоне. Для газовой сварки угол α не менее 1000, для электродуговой– не менее 1200.

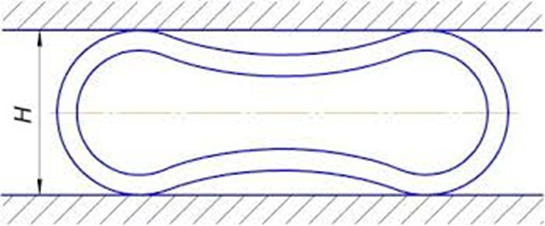

Рис.9 Испытание на сплющивание

Стыки стальных труб с условным проходом до 50 мм включительно испытывают на сплющивание (рис.9). Для этого берется целый стык, который помещают между сплющивающими поверхностями. Стык считается качественным, если первая трещина на нем появляется при расстоянии Н между сплющивающими плоскостями равном или меньшем 5S, где S – толщина стенки трубы.

Автор статьи: Вершилович Владислав Адамович

Автор статьи: Вершилович Владислав Адамович

- Место работы - ООО «Газпром газораспределение Нижний Новгород»

- Автор популярных книг и учебных пособий по устройству и эксплуатации газового оборудования

Правообладатель: Учебный центр «Академия Безопасности»

Все права на статьи и другие информационные материалы, размещённые на данном сайте, принадлежат его владельцу и авторам этих статей. Любое использование материалов, включая перепечатку (частичную или полную), допустимо только при указании авторства (ЧОУ ДПО «УЦ «Академия Безопасности») и установлении прямой активной гипертекстовой ссылки на сайт в виде: «источник: ab-dpo.ru», а также при сохранении всех активных гиперссылок, содержащихся в публикуемых материалах. Недопустимо использование е-mail адресов, находящихся на страницах сайта, для занесения в базы данных и проведения несанкционированных массовых СПАМ рассылок.

Обучение

Обучение Пожарная безопасность по приказу МЧС 806 (ранее ПТМ)

Пожарная безопасность по приказу МЧС 806 (ранее ПТМ) Охрана труда

Охрана труда Охрана труда с тестированием в ЕИСОТ

Охрана труда с тестированием в ЕИСОТ Первая помощь

Первая помощь Гражданская оборона

Гражданская оборона Повышение квалификации по антитеррористической защищенности

Повышение квалификации по антитеррористической защищенности Профессиональная переподготовка по антитеррористической защищенности

Профессиональная переподготовка по антитеррористической защищенности Информационная безопасность

Информационная безопасность Противодействие коррупции

Противодействие коррупции Повышение квалификации по охране труда

Повышение квалификации по охране труда Профессиональная переподготовка по охране труда

Профессиональная переподготовка по охране труда Повышение квалификации по пожарной безопасности (для лицензиатов МЧС)

Повышение квалификации по пожарной безопасности (для лицензиатов МЧС) Профессиональная переподготовка по пожарной безопасности

Профессиональная переподготовка по пожарной безопасности Расчет пожарных рисков

Расчет пожарных рисков Безопасность дорожного движения

Безопасность дорожного движения Повышение квалификации педагогических работников

Повышение квалификации педагогических работников Обеспечение доступной среды и социальная защита

Обеспечение доступной среды и социальная защита Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ

Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ Повышение квалификации по теплоэнергетике

Повышение квалификации по теплоэнергетике Промышленная безопасность

Промышленная безопасность Радиационная безопасность

Радиационная безопасность Охрана труда при работах на высоте

Охрана труда при работах на высоте Экологическая безопасность

Экологическая безопасность Профессиональная переподготовка по экологической безопасности

Профессиональная переподготовка по экологической безопасности Транспортная безопасность

Транспортная безопасность Повышение квалификации по туризму

Повышение квалификации по туризму Электробезопасность

Электробезопасность Подать заявку

Подать заявку Перейти к обучению

Перейти к обучению Информационный портал

Информационный портал Об учебном центре

Об учебном центре Цены

Цены Акции и скидки

Акции и скидки Доставка и Оплата

Доставка и Оплата Контакты

Контакты

Пожарная безопасность по приказу МЧС 806 (ранее ПТМ)

Пожарная безопасность по приказу МЧС 806 (ранее ПТМ) Охрана труда

Охрана труда Охрана труда с тестированием в ЕИСОТ

Охрана труда с тестированием в ЕИСОТ Первая помощь

Первая помощь Гражданская оборона

Гражданская оборона Повышение квалификации по антитеррористической защищенности

Повышение квалификации по антитеррористической защищенности Профессиональная переподготовка по антитеррористической защищенности

Профессиональная переподготовка по антитеррористической защищенности Информационная безопасность

Информационная безопасность Противодействие коррупции

Противодействие коррупции Повышение квалификации по охране труда

Повышение квалификации по охране труда Профессиональная переподготовка по охране труда

Профессиональная переподготовка по охране труда Повышение квалификации по пожарной безопасности (для лицензиатов МЧС)

Повышение квалификации по пожарной безопасности (для лицензиатов МЧС) Профессиональная переподготовка по пожарной безопасности

Профессиональная переподготовка по пожарной безопасности Расчет пожарных рисков

Расчет пожарных рисков Безопасность дорожного движения

Безопасность дорожного движения Повышение квалификации педагогических работников

Повышение квалификации педагогических работников Повышение квалификации специалистов, занятых в сфере ЖКХ

Повышение квалификации специалистов, занятых в сфере ЖКХ Обеспечение доступной среды и социальная защита

Обеспечение доступной среды и социальная защита Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ

Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ Повышение квалификации по теплоэнергетике

Повышение квалификации по теплоэнергетике Промышленная безопасность

Промышленная безопасность Радиационная безопасность

Радиационная безопасность Охрана труда при работах на высоте

Охрана труда при работах на высоте Экологическая безопасность

Экологическая безопасность Профессиональная переподготовка по экологической безопасности

Профессиональная переподготовка по экологической безопасности Транспортная безопасность

Транспортная безопасность Повышение квалификации по туризму

Повышение квалификации по туризму Электробезопасность

Электробезопасность