Сварка полиэтиленовых газопроводов

468

468

Полиэтиленовые трубы имеют ряд преимуществ перед стальными и в последние десятилетия приоритетно используются при прокладке газопроводов. Они не требуют защиты от коррозии. Они легче, поэтому их проще транспортировать и монтировать. При поставке в бухтах требуется минимальное количество сварных соединений: труба разматывается и прокладывается протяженными участками.

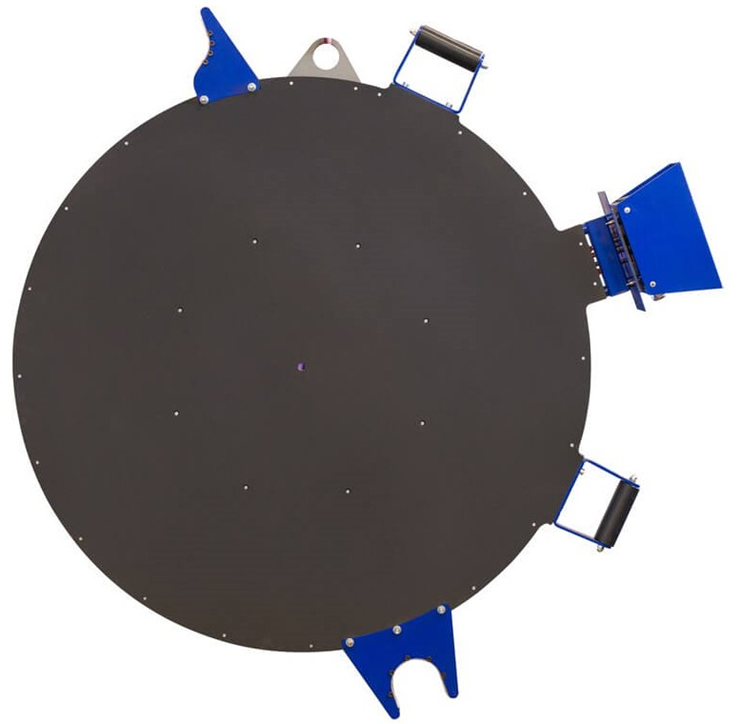

Рис.1 Разъемные фланцевые соединения

Соединение полиэтиленовых труб газопроводов производится сваркой. Разъемные фланцевые соединения ранее применялись для соединения с трубопроводной арматурой. На сегодняшний день они используются на полиэтиленовых водопроводах. Соединение производится с помощью втулки под фланец, привариваемой к концу полиэтиленовой трубы, и свободного металлического фланца (рис.1).

Способы сварки

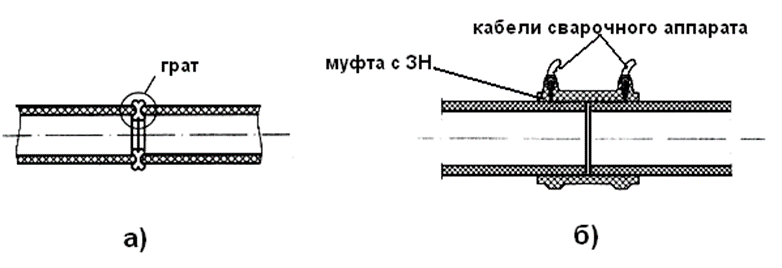

Соединения полиэтиленовых труб между собой и с полиэтиленовыми соединительными деталями выполняют двумя методами сварки:

- сваркой встык нагретым инструментом (рис.2, а);

- сваркой при помощи соединительных деталей с закладными нагревателями (рис.2, б).

Рис.2 Способы сварки полиэтиленовых труб

При сварке встык нагретым инструментом трубы соединяются между собой оплавленными торцами. Они нагреваются при контакте с нагревателем, после удаления которого прижимаются друг к другу с заданным давлением. Сваркой встык нагретым инструментом соединяются трубы и детали с толщиной стенки более 5 мм. Такая сварка не рекомендуется для труб с разной толщиной стенки (SDR), труб, изготовленных из разных марок полиэтилена и длинномерных труб. При сварке встык соединения труб не требуют дополнительных деталей с закладными нагревателями и выполняются одним швом. Стыковая сварка обычно применяется для сварки труб больших диаметров. Для труб наружным диаметром до 63 мм она практически не применяется.

При сварке деталями с закладными нагревателями (ЗН) трубы соединяются между собой при помощи полиэтиленовых деталей, имеющих на внутренней поверхности спираль из металлической проволоки. Такую сварку производят:

- при прокладке газопроводов из длинномерных труб или в стесненных условиях;

- при соединении труб и соединительных деталей с разной толщиной стенки или при толщине стенки менее 5 мм, или изготовленных из разных марок полиэтилена;

- для врезки ответвлений в ранее построенные газопроводы;

- при строительстве особо ответственных участков газопровода (стесненные условия, пересечения дорог и др.).

Сварка встык нагретым инструментом

Рис.3 Устройства для обрезки полиэтиленовых труб

Перед сваркой встык проводят подготовительные операции, от правильности выполнения которых во многом зависит качество сварного соединения. При необходимости обрезку труб до нужного размера проводят специальными устройствами, обеспечивающими ровный перпендикулярный рез. При небольших диаметрах, до 110 мм, и толщине стенки до 8 мм применяют роликовый труборез с телескопической направляющей (рис.3, а). При больших диаметрах, до 315 мм, используют гильотину (рис.3, б), лезвие которой имеет V-образную форму для облегчения усилия резки. Возможна обрезка трубы с использованием ручной ножовки.

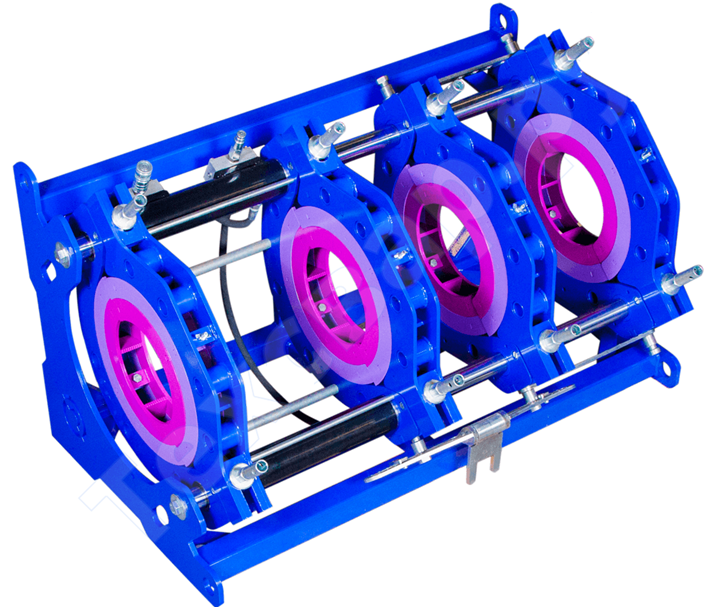

Рис.4 Центратор

Концы труб очищают ветошью и обезжиривают. Соединяемые трубы закрепляются в центраторе (рис.4), который представляет собой станину с четырьмя хомутами для фиксации труб. Два из них закреплены неподвижно, а два других могут перемещаться. Центратор обеспечивает соосное крепление труб, исправление их овальности, перемещение труб относительно друг друга, прижатие торцов труб к нагревателю или друг к другу. Хомуты имеют диаметр, соответствующий самой большой трубе, которую можно варить в данном центраторе. Чтобы варить трубы меньших диаметров, к зажимным хомутам прилагаются сменные вкладыши, что позволяет закреплять трубы других диаметров. Чтобы правильно отцентрировать трубы используются роликовые опоры или подставки.

Перемещение зажатых труб в центраторе производится посредством гидравлического агрегата. Он осуществляет осевое перемещение зажатой трубы. В более сложных аппаратах гидравлический привод открывает (закрывает) хомуты центратора, поднимает (опускает) роликовые опоры труб.

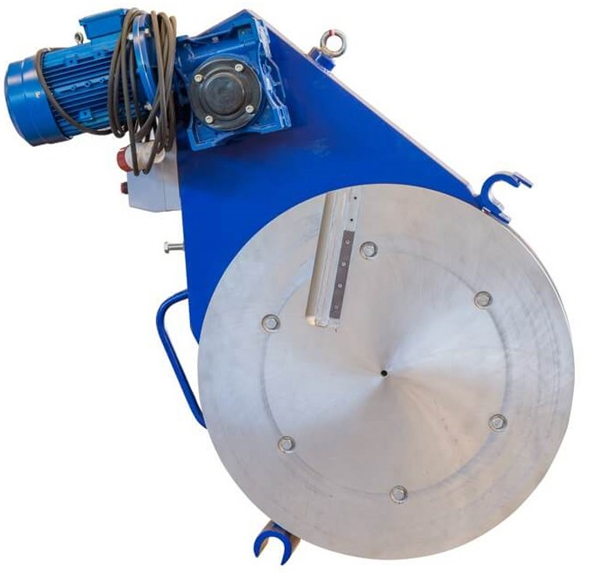

Рис. 5 Торцеватель

В электрическом торцевателе (рис.5) имеются два параллельных металлических диска с радиально расположенными ножами. Вращаясь между торцами труб, он выравнивает их под прямым углом для наилучшего прилегания. Ножи торцевателя, как правило, заточены с обеих сторон. Процесс производят, пока не будет получена непрерывная стружка шириной в толщину стенки свариваемых элементов. Торцы должны быть идеально ровными - только в этом случае можно выполнить качественную стыковую сварку.

Рис.6 Нагреватель

Для движения зажимов центратора обычно используется гидравлический привод. Он обеспечивает постоянный уровень давления, необходимого для работы сварочной машины на всех этапах сварки В более сложных сварочных аппаратах гидропривод может управлять торцевателем и нагревателем, который представляет собой круглый металлический диск (рис.6), покрытый тефлоном для защиты от прилипания полиэтилена. В диске расположены нагревательные элементы. Он снабжен встроенным термометром.

Порядок сварки встык

Рис.7 Сварка встык нагретым инструментом

Сварочный цикл при сварке встык состоит из нескольких этапов (рис.7):

- оплавление торцов трубы;

- нагрев;

- удаление нагревателя из зоны сварки;

- сварка;

- охлаждение.

После подготовительных операций между торцами труб вводится нагреватель, нагретый до температуры 200 – 230 0С. Температура нагрева зависит от типа полиэтилена и температуры окружающей среды. Трубы прижимают к диску с давлением 0,2 МПа. Даже после правильно выполненной торцовки на трубах остаются небольшие неровности, также они присутствуют и на поверхности нагревателя. Чтобы убрать все воздушные прослойки, трубы к нагревателю прижимают со значительным усилием. В этом случае оплавленный пластик заполнит все пустоты. При контакте нагревателя с торцами труб происходит их оплавление до появления первичного грата. При дальнейшем нагреве тепло распространяется дальше, усилие прижатия труб уменьшается и только обеспечивает контакт между торцами труб и нагревательным диском.

Далее следует технологическая пауза (3 – 6 сек.), во время которой удаляют нагретый инструмент. После этого торцы труб сводят и производят осадку стыка под давлением 0,2 МПа. В это время происходит сварка с образованием молекулярных связей, обеспечивающих прочность соединения. Время удаления нагревателя и соединения труб должно быть минимальным, чтобы свариваемые поверхности не успели остыть. Если сварка выполняется при низких температурах, охлаждение поверхностей происходит быстрее. Это уменьшает допустимое время технологической паузы. Охлаждение стыка происходит под давлением осадки в течение времени, величина которого зависит от толщины стенки труб и температуры окружающей среды. В результате сварки образуется соединение, равнопрочное материалу самой трубы.

Неразъемные соединения «полиэтилен – сталь»

Рис.8 Неразъемное соединение «полиэтилен – сталь»

Стальные и полиэтиленовые газопроводы соединяются между собой с помощью разъемных фланцевых и неразъемных соединений. Фланцевые соединения на сегодняшний день при новом строительстве и реконструкции не используются. Со временем они могут дать утечку, поэтому в процессе эксплуатации требуют постоянного контроля.

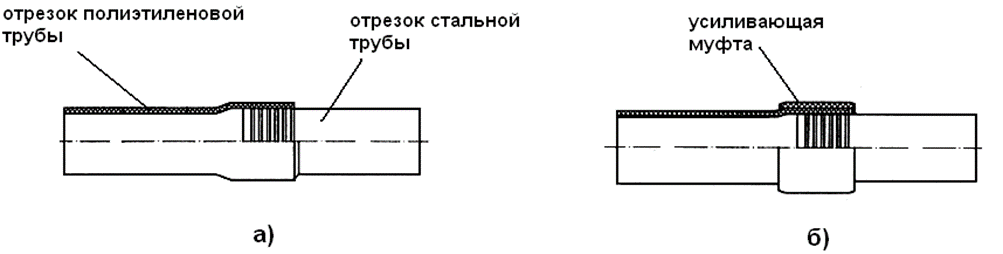

В настоящее время допускается применение только неразъемных соединений «полиэтилен – сталь» заводского изготовления (рис.8). Такое соединение представляет собой отрезок стальной трубы, введенной внутрь отрезка полиэтиленовой трубы, которая оплавляется и приваривается к стальной трубе. Получается раструбное соединение. При этом соединение «полиэтилен – сталь» может быть с усиливающей муфтой поверх полиэтиленовой трубы (рис.9, б) или без нее (рис.9, а).

Рис.9 Конструкция неразъемных соединений «полиэтилен – сталь»

При монтаже неразъемного соединения «полиэтилен – сталь» сначала приваривает полиэтиленовый патрубок, затем – стальной. При сварке стального газопровода необходимо контролировать температуру полиэтилена, которая не должна превышать 50 0С.

Автор статьи: Вершилович Владислав Адамович

Автор статьи: Вершилович Владислав Адамович

- Место работы - ООО «Газпром газораспределение Нижний Новгород»

- Автор популярных книг и учебных пособий по устройству и эксплуатации газового оборудования

Правообладатель: Учебный центр «Академия Безопасности»

Все права на статьи и другие информационные материалы, размещённые на данном сайте, принадлежат его владельцу и авторам этих статей. Любое использование материалов, включая перепечатку (частичную или полную), допустимо только при указании авторства (ЧОУ ДПО «УЦ «Академия Безопасности») и установлении прямой активной гипертекстовой ссылки на сайт в виде: «источник: ab-dpo.ru», а также при сохранении всех активных гиперссылок, содержащихся в публикуемых материалах. Недопустимо использование е-mail адресов, находящихся на страницах сайта, для занесения в базы данных и проведения несанкционированных массовых СПАМ рассылок.

Обучение

Обучение Пожарная безопасность по приказу МЧС 806 (ранее ПТМ)

Пожарная безопасность по приказу МЧС 806 (ранее ПТМ) Охрана труда

Охрана труда Охрана труда с тестированием в ЕИСОТ

Охрана труда с тестированием в ЕИСОТ Первая помощь

Первая помощь Гражданская оборона

Гражданская оборона Повышение квалификации по антитеррористической защищенности

Повышение квалификации по антитеррористической защищенности Профессиональная переподготовка по антитеррористической защищенности

Профессиональная переподготовка по антитеррористической защищенности Информационная безопасность

Информационная безопасность Противодействие коррупции

Противодействие коррупции Повышение квалификации по охране труда

Повышение квалификации по охране труда Профессиональная переподготовка по охране труда

Профессиональная переподготовка по охране труда Повышение квалификации по пожарной безопасности (для лицензиатов МЧС)

Повышение квалификации по пожарной безопасности (для лицензиатов МЧС) Профессиональная переподготовка по пожарной безопасности

Профессиональная переподготовка по пожарной безопасности Расчет пожарных рисков

Расчет пожарных рисков Безопасность дорожного движения

Безопасность дорожного движения Повышение квалификации педагогических работников

Повышение квалификации педагогических работников Обеспечение доступной среды и социальная защита

Обеспечение доступной среды и социальная защита Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ

Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ Повышение квалификации по теплоэнергетике

Повышение квалификации по теплоэнергетике Промышленная безопасность

Промышленная безопасность Радиационная безопасность

Радиационная безопасность Охрана труда при работах на высоте

Охрана труда при работах на высоте Экологическая безопасность

Экологическая безопасность Профессиональная переподготовка по экологической безопасности

Профессиональная переподготовка по экологической безопасности Транспортная безопасность

Транспортная безопасность Повышение квалификации по туризму

Повышение квалификации по туризму Электробезопасность

Электробезопасность Подать заявку

Подать заявку Перейти к обучению

Перейти к обучению Информационный портал

Информационный портал Об учебном центре

Об учебном центре Цены

Цены Акции и скидки

Акции и скидки Доставка и Оплата

Доставка и Оплата Контакты

Контакты

Пожарная безопасность по приказу МЧС 806 (ранее ПТМ)

Пожарная безопасность по приказу МЧС 806 (ранее ПТМ) Охрана труда

Охрана труда Охрана труда с тестированием в ЕИСОТ

Охрана труда с тестированием в ЕИСОТ Первая помощь

Первая помощь Гражданская оборона

Гражданская оборона Повышение квалификации по антитеррористической защищенности

Повышение квалификации по антитеррористической защищенности Профессиональная переподготовка по антитеррористической защищенности

Профессиональная переподготовка по антитеррористической защищенности Информационная безопасность

Информационная безопасность Противодействие коррупции

Противодействие коррупции Повышение квалификации по охране труда

Повышение квалификации по охране труда Профессиональная переподготовка по охране труда

Профессиональная переподготовка по охране труда Повышение квалификации по пожарной безопасности (для лицензиатов МЧС)

Повышение квалификации по пожарной безопасности (для лицензиатов МЧС) Профессиональная переподготовка по пожарной безопасности

Профессиональная переподготовка по пожарной безопасности Расчет пожарных рисков

Расчет пожарных рисков Безопасность дорожного движения

Безопасность дорожного движения Повышение квалификации педагогических работников

Повышение квалификации педагогических работников Повышение квалификации специалистов, занятых в сфере ЖКХ

Повышение квалификации специалистов, занятых в сфере ЖКХ Обеспечение доступной среды и социальная защита

Обеспечение доступной среды и социальная защита Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ

Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ Повышение квалификации по теплоэнергетике

Повышение квалификации по теплоэнергетике Промышленная безопасность

Промышленная безопасность Радиационная безопасность

Радиационная безопасность Охрана труда при работах на высоте

Охрана труда при работах на высоте Экологическая безопасность

Экологическая безопасность Профессиональная переподготовка по экологической безопасности

Профессиональная переподготовка по экологической безопасности Транспортная безопасность

Транспортная безопасность Повышение квалификации по туризму

Повышение квалификации по туризму Электробезопасность

Электробезопасность