Сварка стальных труб: газовая и электродуговая

176

176

ТЕХНОЛОГИЯ СВАРКИ СТАЛЬНЫХ ТРУБ

Для сварки стальных труб газопроводов используют ручную электродуговую и газовую сварку. Оба способа предполагают нагрев металла выше температуры плавления, в результате образуется ограниченный твердым металлом небольшой объем жидкого металла - сварочная ванна (рис.1).

Рис.1 Сварочная ванна

При перемещении источника тепла вдоль стыка в головной части сварочной ванны металл расплавляется, а в хвостовой – кристаллизуется, образуя сварной шов. При формировании шва подается дополнительный материал в виде сварочной проволоки (электрода). При сварке в металл шва поступают газы, которые ухудшают его свойства, поэтому обязательным условием получения качественного сварного соединения является защита зоны сварки от воздуха.

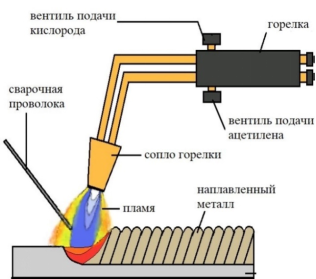

Газовая сварка и резка

Рис.2 Схема газовой сварки

Ручную газовую (ацетиленовую) сварку производят пламенем, образующимся при сжигании смеси кислорода с ацетиленом (рис.2). Пламя с температурой свыше 3000 0С расплавляет кромки свариваемых труб и присадочную проволоку, из которой формируется сварной шов. Шов от воздуха защищают продукты сгорания. Для газовой сварки характерно длительное пребывание металла в зоне высоких температур. Механические свойства сварных соединений (прочность, пластичность, вязкость), выполненных газовой сваркой, хуже, чем свойства электродуговых сварных швов. Ацетиленовая газовая сварка разрешена для газопроводов условным диаметром 150 мм с толщиной стенки до 5 мм со скосом кромок. При толщине до 3 мм сварка производится без скоса кромок.

Оборудование для газовой сварки

Для газовой сварки и резки стальных газопроводов применяются сварочные материалы и сварочное оборудование, приведенные в таблице 1.

Таблица 1

|

Сварочное оборудование |

Сварочные материалы |

|

Пост газовой сварки в составе: газовые баллоны, редукторы, горелки (резаки), резинотканевые рукава |

Сварочная проволока сплошного сечения (Пс) |

|

Газы горючие (Гг) |

Ацетилен является основным газом, используемым при газосварочных работах, так как при его сгорании в кислороде температура пламени достигает 3150 °C. Интересный факт: самая высокая температура возникает при горении дицианоацетилена C4N2 в озоне - 5730 °C.

Чистый ацетилен не имеет запаха. Технический ацетилен обладает характерным неприятным запахом, который ему придают примеси. К месту сварочных работ поставляется в баллонах белого цвета (рис.3, а), где он растворен в ацетоне, которым в свою очередь пропитана пористая масса, например, активированный древесный уголь с размером частиц 2 – 3 мм. Максимальное давление в баллоне – 1,9 МПа.

|

а) |

б) |

в) |

Рис.3 Баллоны для газовой сварки и резки

Кислород поставляется газообразным в баллонах синего цвета с рабочим давлением 10, 15 или 20 МПа (рис.3, б). Емкость баллона – 40 литров.

Для отрезания участков труб, вырезания из металла заготовок применяется газовая резка. При разрезании стали ее нагревают до температуры воспламенения в кислороде, после чего сжигают в струе кислорода. Образующееся тепло подогревает следующие участки металла. Продукты сгорания выдувают из реза струей кислорода и газов, образующихся при горении. Для газовой резки используют кислород и пропан-бутановую смесь – сжиженный углеводородный газ (СУГ). Его поставляют в баллонах красного цвета, максимальное давление – 1,6 МПа (рис.3, в).

Рис. 4 Кислородный редуктор

Редукторы крепятся к вентилям баллонов. Они необходимы для понижения давления газа и поддержания его на одном уровне независимо от расхода. По применяемому газу редукторы делят на кислородные (рис.4), ацетиленовые и пропан-бутановые. Цвет редуктора соответствует цвету баллона, в котором поставляется газ. Для подачи газа от редукторов к горелке (или резаку) служат резинотканевые рукава – шланги.

Для газовой сварки используются сварочные горелки, в которых смешивается в нужном соотношении ацетилен и кислород. При работе сварщик может изменять соотношение горючего газа и окислителя, а также регулировать мощность горелки в зависимости от толщины свариваемых деталей.

Горелки, применяемые для газовой резки, называются резаками. Они необходимы для образования подогревающего пламени и подачи кислорода в зону резки.

Рис.5 Присадочная проволока

Присадочная проволока из низкоуглеродистой стали Св-08, Св-08А, применяемая для газовой сварки труб, выпускается по ГОСТ 2246 либо по техническим условиям изготовителя. Цифры, следующие за индексом Св, показывают среднее содержание углерода в сотых долях процента. Буква А на конце указывает на повышенную чистоту металла по содержанию серы и фосфора. Для сварки низколегированных сталей применяется проволока марок СВ-08ГА, СВ-08ГС, СВ12ГС и др. Проволока поставляется в мотках (катушках) с обязательным наличием маркировки – металлического ярлыка (рис.5). Хранить ее необходимо в закрытых складах.

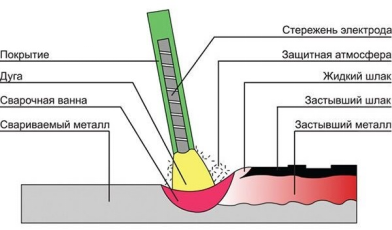

Ручная электродуговая сварка

При электродуговой сварке процесс происходит за счет теплоты электрической дуги. Дуга образуется между электродом, подсоединяемым к одному полюсу, и свариваемым материалом, подсоединяемым к другому полюсу.

Рис.6 Электродуговая сварка

Электрод для ручной дуговой сварки – это стержень из сварочной проволоки, на который нанесено покрытие. Высокая температура дуги разогревает металл стержня и трубы, приводя к появлению сварочной ванны (рис.6). Расплавленный стержень в виде отдельных частиц, покрытых шлаком, поступает в ванну. Основное назначение покрытия – защита зоны сварки от воздуха. Газообразующие компоненты покрытия разлагаются с образованием газов, вытесняющих воздух. Этот слой препятствует взаимодействию расплава с газами атмосферы. Шлакообразующие вещества покрывают расплавленный металл слоем шлака, который всплывает на поверхность и защищает шов в процессе кристаллизации металла. Раскисляющие компоненты реагируют с растворенным в сварочной ванне кислородом, а также с оксидами и восстанавливают чистое железо. При этом они сами окисляются и уходят в шлак. Таким образом, при сварке покрытыми электродами расплавленный металл защищен от воздуха:

-

шлаком, покрывающим шов;

-

газами от разлагающихся веществ покрытия;

-

химическими реакциями раскисления.

Стабилизирующие компоненты покрытия обеспечивают стабильное горение дуги благодаря содержанию элементов с низким потенциалом ионизации.

Рис.7 Сварочные электроды

Для сварки стальных газопроводов применяют электроды (рис.7) типов Э-42, Э-42А, Э-46, Э-46А, при необходимости Э-50А. Цифры, следующие за индексом Э, показывают предел прочности на разрыв стали, из которой изготовлен электрод. Например, у электрода Э-42 он составляет не менее 42 кг/мм2 (420 МПа). Буква А на конце указывает на повышенную чистоту металла по содержанию примесей. Сварку труб из углеродистой стали производят электродами типа Э42, Э46, из низколегированной – Э50.

Перед применением влажные электроды необходимо прокалить. Содержащаяся в покрытии вода при сварке разлагается с образованием водорода, который проникает в металл шва и образует газовые поры.

Оборудование для электродуговой сварки

Источники питания для ручной дуговой сварки должны обеспечивать зажигание и гашение дуги, стабильное горение и управление ее физическими параметрами. Сварочная дуга бывает:

-

постоянного тока – полярность электрода и свариваемого элемента не меняются в процессе сварки;

-

переменного тока – полярность изменяется с частотой переменного тока.

Трансформаторы позволяют получить сварочную дугу переменного тока. Постоянный ток вырабатывают выпрямители, преобразователи и инверторы. Для подачи сварочного тока от источников питания и назад служат кабели с кабельными наконечниками. Для крепления электродов, подачи к ним сварочного тока и манипулирования во время сварки необходимы электрододержатели. Клеммы заземления служат для крепления обратного кабеля.

Рис.8 Инверторный сварочный аппарат

В настоящее время сварочные трансформаторы вытесняются инверторными аппаратами (рис.8). В них переменный ток поступает на выпрямитель, после которого полученный постоянный ток преобразуется инвертором с помощью транзисторов в переменный частотой 20-50 кГц. Затем переменное напряжение высокой частоты понижается до 70-90 В, а сила тока повышается до необходимых для сварки 100-200 А.

Без сварочных технологий строительство газовых сетей невозможно. Они многие десятилетия обеспечивают надежность и безопасность газопроводов и сооружений на них.

Автор статьи: Вершилович Владислав Адамович

Автор статьи: Вершилович Владислав Адамович

- Место работы - ООО «Газпром газораспределение Нижний Новгород»

- Автор популярных книг и учебных пособий по устройству и эксплуатации газового оборудования

Правообладатель: Учебный центр «Академия Безопасности»

Все права на статьи и другие информационные материалы, размещённые на данном сайте, принадлежат его владельцу и авторам этих статей. Любое использование материалов, включая перепечатку (частичную или полную), допустимо только при указании авторства (ЧОУ ДПО «УЦ «Академия Безопасности») и установлении прямой активной гипертекстовой ссылки на сайт в виде: «источник: ab-dpo.ru», а также при сохранении всех активных гиперссылок, содержащихся в публикуемых материалах. Недопустимо использование е-mail адресов, находящихся на страницах сайта, для занесения в базы данных и проведения несанкционированных массовых СПАМ рассылок.

Обучение

Обучение Пожарная безопасность по приказу МЧС 806 (ранее ПТМ)

Пожарная безопасность по приказу МЧС 806 (ранее ПТМ) Охрана труда

Охрана труда Охрана труда с тестированием в ЕИСОТ

Охрана труда с тестированием в ЕИСОТ Первая помощь

Первая помощь Гражданская оборона

Гражданская оборона Повышение квалификации по антитеррористической защищенности

Повышение квалификации по антитеррористической защищенности Профессиональная переподготовка по антитеррористической защищенности

Профессиональная переподготовка по антитеррористической защищенности Информационная безопасность

Информационная безопасность Противодействие коррупции

Противодействие коррупции Повышение квалификации по охране труда

Повышение квалификации по охране труда Профессиональная переподготовка по охране труда

Профессиональная переподготовка по охране труда Повышение квалификации по пожарной безопасности (для лицензиатов МЧС)

Повышение квалификации по пожарной безопасности (для лицензиатов МЧС) Профессиональная переподготовка по пожарной безопасности

Профессиональная переподготовка по пожарной безопасности Расчет пожарных рисков

Расчет пожарных рисков Безопасность дорожного движения

Безопасность дорожного движения Повышение квалификации педагогических работников

Повышение квалификации педагогических работников Обеспечение доступной среды и социальная защита

Обеспечение доступной среды и социальная защита Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ

Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ Повышение квалификации по теплоэнергетике

Повышение квалификации по теплоэнергетике Промышленная безопасность

Промышленная безопасность Радиационная безопасность

Радиационная безопасность Охрана труда при работах на высоте

Охрана труда при работах на высоте Экологическая безопасность

Экологическая безопасность Профессиональная переподготовка по экологической безопасности

Профессиональная переподготовка по экологической безопасности Транспортная безопасность

Транспортная безопасность Повышение квалификации по туризму

Повышение квалификации по туризму Электробезопасность

Электробезопасность Подать заявку

Подать заявку Перейти к обучению

Перейти к обучению Информационный портал

Информационный портал Об учебном центре

Об учебном центре Цены

Цены Акции и скидки

Акции и скидки Доставка и Оплата

Доставка и Оплата Контакты

Контакты

Пожарная безопасность по приказу МЧС 806 (ранее ПТМ)

Пожарная безопасность по приказу МЧС 806 (ранее ПТМ) Охрана труда

Охрана труда Охрана труда с тестированием в ЕИСОТ

Охрана труда с тестированием в ЕИСОТ Первая помощь

Первая помощь Гражданская оборона

Гражданская оборона Повышение квалификации по антитеррористической защищенности

Повышение квалификации по антитеррористической защищенности Профессиональная переподготовка по антитеррористической защищенности

Профессиональная переподготовка по антитеррористической защищенности Информационная безопасность

Информационная безопасность Противодействие коррупции

Противодействие коррупции Повышение квалификации по охране труда

Повышение квалификации по охране труда Профессиональная переподготовка по охране труда

Профессиональная переподготовка по охране труда Повышение квалификации по пожарной безопасности (для лицензиатов МЧС)

Повышение квалификации по пожарной безопасности (для лицензиатов МЧС) Профессиональная переподготовка по пожарной безопасности

Профессиональная переподготовка по пожарной безопасности Расчет пожарных рисков

Расчет пожарных рисков Безопасность дорожного движения

Безопасность дорожного движения Повышение квалификации педагогических работников

Повышение квалификации педагогических работников Повышение квалификации специалистов, занятых в сфере ЖКХ

Повышение квалификации специалистов, занятых в сфере ЖКХ Обеспечение доступной среды и социальная защита

Обеспечение доступной среды и социальная защита Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ

Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ Повышение квалификации по теплоэнергетике

Повышение квалификации по теплоэнергетике Промышленная безопасность

Промышленная безопасность Радиационная безопасность

Радиационная безопасность Охрана труда при работах на высоте

Охрана труда при работах на высоте Экологическая безопасность

Экологическая безопасность Профессиональная переподготовка по экологической безопасности

Профессиональная переподготовка по экологической безопасности Транспортная безопасность

Транспортная безопасность Повышение квалификации по туризму

Повышение квалификации по туризму Электробезопасность

Электробезопасность