СВАРКА ПОЛИЭТИЛЕНОВЫХ ГАЗОПРОВОДОВ ФИТИНГАМИ С ЗАКЛАДНЫМИ НАГРЕВАТЕЛЯМИ

152

152

При сварке полиэтиленовых труб используются детали с закладными нагревателями, которые представляют собой фитинги из полиэтилена с размещенными в них спиралями. Подробно о них рассказано ранее. Подобная сварка часто именуется электромуфтовой. В сравнении со стыковой сваркой, описанной ранее, она обладает рядом преимуществ:

- возможность применения в ограниченном пространстве, где нельзя разместить аппараты стыковой сварки;

- соединение труб с разным SDR (отношение наружного диаметра к толщине стенки), изготовленных из разных марок полиэтилена;

- электромуфтовой сваркой производится врезка участков газопровода («катушек») при ремонте. Стыковая сварка требует перемещения одного из участков газопровода, что невозможно, так как труба зажата грунтом;

- ну, и главное, высокое качество соединения. У основной массы аппаратов режим сварки задается автоматически, считыванием штрих-кода на детали либо заданием соответствующей программы. Риск человеческой ошибки в самом процессе сведен к минимуму. В задачи оператора входит качественная подготовка свариваемых поверхностей, правильное размещение фитинга, подключение оборудования.

Основной недостаток – высокая стоимость самих деталей. Например, муфта 225 мм на сегодняшний день стоит от 4000 до 6000 рублей. Для стыковой сварки она вообще не нужна.

Сварочные аппараты

Главный параметр, влияющий на процесс сварки – сопротивления нагревательной спирали фитинга. Основная задача сварочного аппарата – подать напряжение на закладную деталь, которое вызовет ее разогрев до нужной температуры и расплавление полиэтилена.

Рис.1 Сварочный аппарат

Рис.1 Сварочный аппарат

Электромуфтовые сварочные аппараты (рис.1) классифицируют по диаметрам монтируемых трубопроводов. Чем они больше, тем больше должна быть мощность устройства. Например, для сварки труб до 160 мм требуется максимальная мощность 1450 Вт, а для 400 мм – уже 3000 Вт.

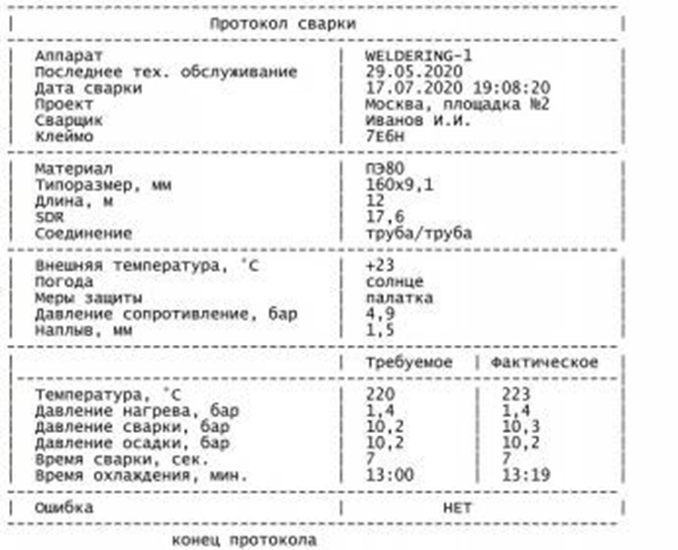

Рис.2 Распечатка протокола сварки

Рис.2 Распечатка протокола сварки

Практически все применяемые для строительства и ремонта газопроводов сварочные аппараты для полиэтиленовых труб имеют высокую или среднюю степень автоматизации. Машина с высокой степенью автоматизации имеет компьютерную программу основных параметров сварки, компьютерный контроль за их соблюдением в ходе технологического процесса, компьютерное управление процессом сварки и последовательностью этапов технологического процесса, заданном программой. Она регистрирует результаты сварки, распечатывает протокол на каждый стык по окончании процесса сварки (рис.2).

Машина со средней степенью автоматизации имеет частично компьютеризированную программу основных параметров сварки, полный компьютеризированный контроль за соблюдением режима сварки. Она также распечатывает протокол.

Технология сварки фитингами с закладными нагревателями

Сварное соединение при использовании деталей с закладными нагревателями образуется в результате расплавления полиэтилена на соединяемых поверхностях труб и деталей. Процесс происходит за счет тепла, выделяемого при протекании по спирали электрического тока.

Рис.3 Последовательность операций

Технология соединения труб деталями с закладными нагревателями включает несколько этапов (рис.3):

- подготовку концов труб: очистку от загрязнений, разметку, циклевку свариваемых поверхностей и обезжиривание;

- сборка под сварку: установку и закрепление концов труб в позиционере с одновременной посадкой детали с закладными нагревателями, подключение детали к сварочному аппарату;

- непосредственно сварку: задание программы сварки, нагрев, охлаждение соединения.

Подготовка концов труб

Торцы свариваемых труб должны быть обрезаны под углом 900. Если обрезать не перпендикулярно к оси, то часть спирали не будет соприкасаться с наружной поверхностью трубы, что может привести к вытеканию расплава внутрь трубы или даже возгоранию. Для резки рекомендуется применять специальный труборез для полиэтилена или ножовку с зубьями для пластика.

Рис.4 Механический скребок

После этого на каждой трубе маркером отмечают зону сварки. Она составляет половину длины муфты. Далее проводится механическая обработка свариваемых торцов труб для полного удаления оксидного слоя. Для труб диаметром до 75 мм, а также для удаления заусенцев с торца трубы чаще всего применяется ручной скребок - цикля. Для труб диаметром более 75 мм, а также для труб, изготовленных из ПЭ100 независимо от диаметра, лучше использовать торцовочную оправку (рис.4). Она обеспечивает равномерное удаление оксидного слоя. Скребок оснащен устройством, позволяющим сохранять постоянную толщину обработки даже для труб неровной формы.

Снимают стружку толщиной 0,1 – 0,2 мм под муфтой и дополнительно 5 мм в сторону. После сварки следы обработки за пределами муфты служат доказательством, что оксидный слой был качественно снят. Удаление стружки большей толщины (например, чтобы поправить овальность) приведет к увеличенному зазору между фитингом и трубой и некачественному соединению. Для облегчения установки муфты снимают фаску на внешнем ребре трубы.

Подготовка к сварке

Зону сварки очищают от загрязнений и следов масел и жиров с помощью хорошо впитывающих салфеток, не имеющих ворса. Для смачивания салфеток используют спирт, ацетон либо специальные жидкости для очистки полиэтилена. Установка муфты производится после полного высыхания поверхности. Муфту из упаковки достают непосредственно перед установкой. Одевание муфты на трубу должно происходить без чрезмерных усилий, которые могут привести к повреждению спирали.

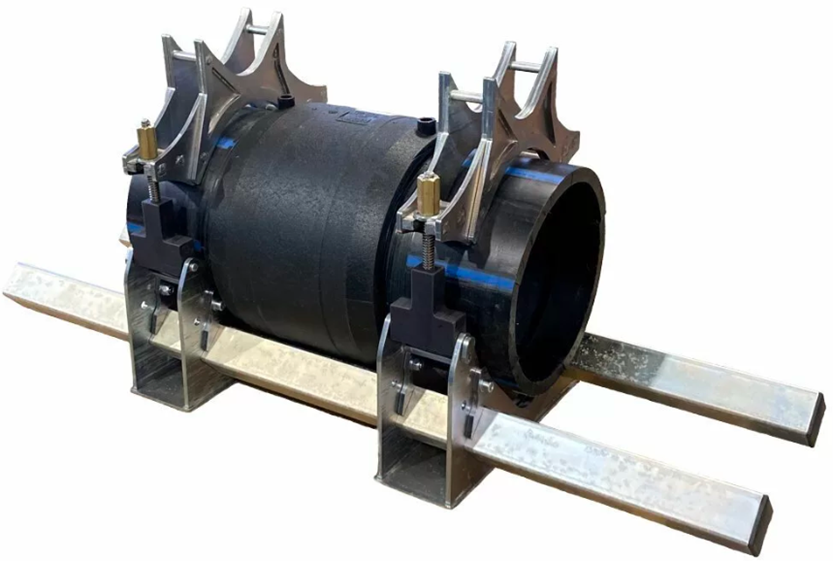

Рис.5 Установка трубы и муфты в позиционере

Свариваемые трубы устанавливают в позиционер (рис.5), что позволяет избежать несоосности и перекосов. Ненадежная фиксация трубы может привести к ее перемещению в процессе сварки и некачественному соединению.

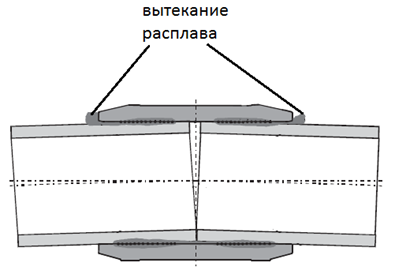

Рис.6 Установка труб в муфту с перекосом

Установка труб в муфту с перекосом (рис.6) приводит к вытеканию полиэтилена из зоны сварки и, как следствие, некачественному сварному соединению. Трубы в процессе хранения, особенно в бухтах и барабанах, утрачивают круглую форму. При наличии овальности им придают круглую форму в зоне сварки, для чего используют специальные накладки (зажимы). Их устанавливают на расстоянии 15 – 30 мм от торца муфты и снимают после сварки и охлаждения соединения.

Рис.7 Все готово к сварке

Далее контакты детали с закладными нагревателями подключаются к сварочному аппарату (рис.7), для которого задают режим сварки. Его можно ввести вручную или считав штрих-код с помощью сканера. Существуют аппараты, которые автоматически считывают параметры процесса сварки при подключении кабелей к клеммам детали с закладными нагревателями.

После подачи напряжения на спираль происходит расплавление детали и концов труб. При сварке необходимо обеспечить неподвижность соединения в процессе нагрева и последующего охлаждения. Процесс сварки контролируют на дисплее аппарата и по выдвижению индикаторов сварки на муфте. Сварочный аппарат сохраняет в памяти результаты сварки, что позволяет распечатать протокол сварки. Выдвижение индикаторов подтверждает факт сварки, заключение о качестве сварки выдает аппарат посредством протокола.

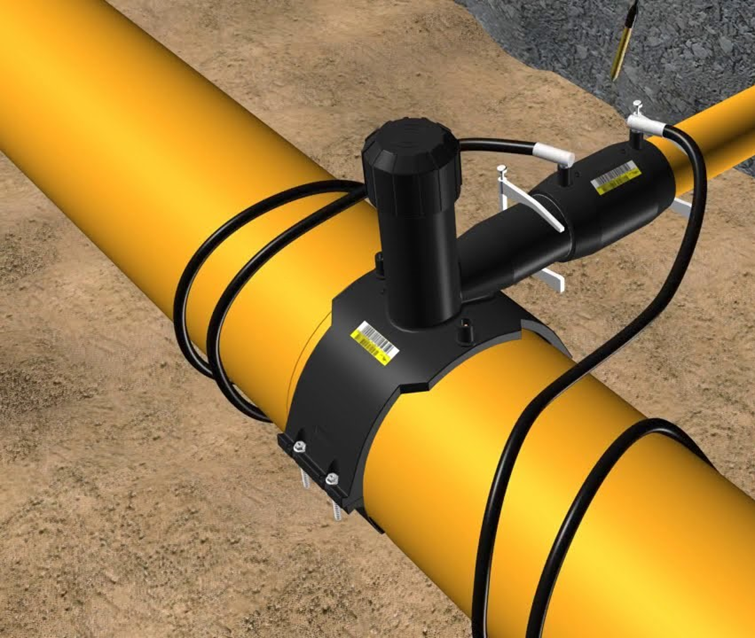

Сварка трубы и седлового отвода

Седловые отводы служат для врезки ответвлений к потребителю. Сначала муфтой соединяют седелку и подключаемый газопровод (рис.8).

Рис.8 Приварка седелки

Технология приварки седелки во многом аналогична сварке муфтового соединения. Перед сваркой размечают место приварки отвода на трубу. После очистки поверхности трубы в месте приварки от оксидного слоя и загрязнений и фиксации седелки ее выводы подключают к сварочному аппарату. Подавая ток на спираль, проводят сварку. После сварки и охлаждения перед фрезерованием трубы визуально проверяют качество сварного соединения.

Фрезерование можно производить только после полного охлаждения сварного соединения. Слишком раннее фрезерование может привести к разрушению соединения вплоть до отрыва седелки. В процесс фрезерования прорезается стенка трубы. Полости отвода и трубы соединяются. Для обеспечения надежной герметичности рекомендуется заварить надстройку с фрезой полиэтиленовой заглушкой, что возможно при использовании седелок с гладким верхним отводом.

Автор статьи: Вершилович Владислав Адамович

- Место работы - ООО «Газпром газораспределение Нижний Новгород»

- Автор популярных книг и учебных пособий по устройству и эксплуатации газового оборудования

Правообладатель: Учебный центр «Академия Безопасности»

Все права на статьи и другие информационные материалы, размещённые на данном сайте, принадлежат его владельцу и авторам этих статей. Любое использование материалов, включая перепечатку (частичную или полную), допустимо только при указании авторства (ЧОУ ДПО «УЦ «Академия Безопасности») и установлении прямой активной гипертекстовой ссылки на сайт в виде: «источник: ab-dpo.ru», а также при сохранении всех активных гиперссылок, содержащихся в публикуемых материалах. Недопустимо использование е-mail адресов, находящихся на страницах сайта, для занесения в базы данных и проведения несанкционированных массовых СПАМ рассылок.

Обучение

Обучение Пожарная безопасность по приказу МЧС 806 (ранее ПТМ)

Пожарная безопасность по приказу МЧС 806 (ранее ПТМ) Охрана труда

Охрана труда Охрана труда с тестированием в ЕИСОТ

Охрана труда с тестированием в ЕИСОТ Первая помощь

Первая помощь Гражданская оборона

Гражданская оборона Повышение квалификации по антитеррористической защищенности

Повышение квалификации по антитеррористической защищенности Профессиональная переподготовка по антитеррористической защищенности

Профессиональная переподготовка по антитеррористической защищенности Информационная безопасность

Информационная безопасность Противодействие коррупции

Противодействие коррупции Повышение квалификации по охране труда

Повышение квалификации по охране труда Профессиональная переподготовка по охране труда

Профессиональная переподготовка по охране труда Повышение квалификации по пожарной безопасности (для лицензиатов МЧС)

Повышение квалификации по пожарной безопасности (для лицензиатов МЧС) Профессиональная переподготовка по пожарной безопасности

Профессиональная переподготовка по пожарной безопасности Расчет пожарных рисков

Расчет пожарных рисков Безопасность дорожного движения

Безопасность дорожного движения Повышение квалификации педагогических работников

Повышение квалификации педагогических работников Обеспечение доступной среды и социальная защита

Обеспечение доступной среды и социальная защита Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ

Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ Повышение квалификации по теплоэнергетике

Повышение квалификации по теплоэнергетике Промышленная безопасность

Промышленная безопасность Радиационная безопасность

Радиационная безопасность Охрана труда при работах на высоте

Охрана труда при работах на высоте Экологическая безопасность

Экологическая безопасность Профессиональная переподготовка по экологической безопасности

Профессиональная переподготовка по экологической безопасности Транспортная безопасность

Транспортная безопасность Повышение квалификации по туризму

Повышение квалификации по туризму Электробезопасность

Электробезопасность Подать заявку

Подать заявку Перейти к обучению

Перейти к обучению Информационный портал

Информационный портал Об учебном центре

Об учебном центре Цены

Цены Акции и скидки

Акции и скидки Доставка и Оплата

Доставка и Оплата Контакты

Контакты

Пожарная безопасность по приказу МЧС 806 (ранее ПТМ)

Пожарная безопасность по приказу МЧС 806 (ранее ПТМ) Охрана труда

Охрана труда Охрана труда с тестированием в ЕИСОТ

Охрана труда с тестированием в ЕИСОТ Первая помощь

Первая помощь Гражданская оборона

Гражданская оборона Повышение квалификации по антитеррористической защищенности

Повышение квалификации по антитеррористической защищенности Профессиональная переподготовка по антитеррористической защищенности

Профессиональная переподготовка по антитеррористической защищенности Информационная безопасность

Информационная безопасность Противодействие коррупции

Противодействие коррупции Повышение квалификации по охране труда

Повышение квалификации по охране труда Профессиональная переподготовка по охране труда

Профессиональная переподготовка по охране труда Повышение квалификации по пожарной безопасности (для лицензиатов МЧС)

Повышение квалификации по пожарной безопасности (для лицензиатов МЧС) Профессиональная переподготовка по пожарной безопасности

Профессиональная переподготовка по пожарной безопасности Расчет пожарных рисков

Расчет пожарных рисков Безопасность дорожного движения

Безопасность дорожного движения Повышение квалификации педагогических работников

Повышение квалификации педагогических работников Повышение квалификации специалистов, занятых в сфере ЖКХ

Повышение квалификации специалистов, занятых в сфере ЖКХ Обеспечение доступной среды и социальная защита

Обеспечение доступной среды и социальная защита Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ

Повышение квалификации в сфере закупок 44 ФЗ, 223 ФЗ Повышение квалификации по теплоэнергетике

Повышение квалификации по теплоэнергетике Промышленная безопасность

Промышленная безопасность Радиационная безопасность

Радиационная безопасность Охрана труда при работах на высоте

Охрана труда при работах на высоте Экологическая безопасность

Экологическая безопасность Профессиональная переподготовка по экологической безопасности

Профессиональная переподготовка по экологической безопасности Транспортная безопасность

Транспортная безопасность Повышение квалификации по туризму

Повышение квалификации по туризму Электробезопасность

Электробезопасность